Машина для изготовления бусин из пенополистирола EPS

Описание продукта

Машина для изготовления шариков из пенополистирола EPS представляет собой вершину технического совершенства в области производства пенопласта. Это высокотехнологичное и энергоэффективное устройство, тщательно созданное для вспенивания пенополистирола (вспенивающегося полистирола) с максимальной точностью и производительностью. Эта машина служит комплексным и всеобъемлющим решением для переработки термопластичного пенопласта, умело выполняя широкий спектр требований для производства пенопласта и тем самым рационализируя и оптимизируя весь производственный процесс, одновременно обеспечивая значительное снижение как материальных, так и энергетических затрат.

Основные характеристики

- Эффективное производство пенопластовых шариков

Машина для изготовления шариков из пенополистирола оснащена набором основных и высокопроизводительных компонентов. Сушилка из нержавеющей стали, изготовленная из высококачественной нержавеющей стали, обладает замечательной коррозионной стойкостью и свойствами теплопроводности. Он эффективно сушит сырье EPS, обеспечивая постоянное содержание влаги, что имеет решающее значение для последующего процесса вспенивания. Винтовой конвейер с высокоточными винтовыми скребками и приводом с регулируемой скоростью транспортирует материал с точно выверенной скоростью, предотвращая засорение или нарушения потока материала. Система наполнения, включающая современные клапаны и высокоточный механизм дозирования, обеспечивает плавную и контролируемую подачу материала в машину. Просеивающее устройство, оснащенное регулируемыми сетками самых мелких допусков, тщательно отфильтровывает любые частицы слишком большого или маленького размера, тем самым гарантируя производство шариков пенополистирола одинакового размера и высокого качества. - Усовершенствованная паровая система

Машина оснащена усовершенствованным редуктором давления и системой ПИД-регулирования. Редуктор давления, использующий передовую технологию клапанов, способен осуществлять бесконечно малую регулировку давления пара, обеспечивая непоколебимую и стабильную подачу пара. Система ПИД-регулирования с помощью сложного механизма обратной связи постоянно отслеживает и исправляет любые отклонения давления пара, тем самым поддерживая точную и постоянную среду пара. Такая синергия компонентов не только обеспечивает надежное и воспроизводимое расширение пены, но также эффективно смягчает любые потенциальные колебания качества материала, что приводит к неизменно превосходному конечному продукту. - Контроль давления

Высокочувствительный датчик давления, органично интегрированный в рабочую структуру машины, в сочетании с многопаровой системой отвода пара обеспечивает безупречный режим контроля давления. Датчик давления благодаря быстрому реагированию и исключительной точности мгновенно обнаруживает любые колебания давления в расширительной камере. Многопаровая вытяжная система, состоящая из нескольких стратегически расположенных вентиляционных отверстий и клапанов, выводит излишки пара точно калиброванным образом, тем самым поддерживая стабильное давление на протяжении всего процесса вспенивания. Такой тщательный контроль давления не только сокращает потребление пара, но и повышает эффективность работы, что приводит к повышению производительности и экономии затрат. - Точный контроль температуры

Система контроля температуры машины — это чудо технологических инноваций. В нем используется высокоточный датчик температуры и пропорциональный клапан сжатого воздуха. Датчик температуры с его расширенными возможностями измерения и точной калибровкой точно измеряет температуру внутри расширительной камеры с поразительной степенью точности. Пропорциональный клапан сжатого воздуха, реагируя на сигналы датчика в реальном времени, точно регулирует поток охлаждающего воздуха, тем самым поддерживая точную и стабильную температуру расширения. Это имеет особое значение для производства пены высокой плотности, поскольку не только сводит к минимуму разрушение шариков, но и оптимизирует общие физические свойства пены, одновременно обеспечивая существенную экономию энергии в процессе нагрева. - Контроль уровня материала

Машина для производства шариков пенополистирола оснащена современной и точной системой контроля уровня материала, в частности, вибрирующими датчиками уровня. Эти датчики, работающие по принципу частотной модуляции вибрации, точно определяют высоту и плотность материала внутри машины. Это позволяет точно контролировать плотность, эффективно снижая до минимума допуск по плотности и обеспечивая замечательную степень консистенции пены. Постоянный контроль уровня материала способствует производству шариков пенопласта с одинаковыми физико-механическими свойствами, отвечающими самым строгим стандартам качества. - Автоматизированная система наполнения материалом

Машина имеет интуитивно понятный и удобный интерфейс с сенсорным экраном, с помощью которого операторы могут легко устанавливать желаемый вес наполнения. Используя электронную систему взвешивания высочайшей точности, машина автоматически выполняет процесс загрузки материала с безошибочной точностью. Этот автоматизированный механизм наполнения не только исключает вероятность человеческой ошибки, но также оптимизирует использование материалов, сводя к минимуму отходы и максимизируя эффективность. Полная интеграция сенсорного управления и электронной системы взвешивания оптимизирует производственный процесс, повышая общую производительность и сокращая время производственного цикла. - Интеллектуальное электрическое управление

Машина оснащена современной системой управления ПЛК и высокоинтерактивным интерфейсом с сенсорным экраном. ПЛК, обладающий мощными вычислительными возможностями и обширными функциями программирования, с непревзойденной точностью управляет каждым аспектом работы машины. Интерфейс сенсорного экрана предоставляет операторам визуальную и интуитивно понятную платформу для мониторинга и настройки параметров машины. Использование высококачественных электронных компонентов и клапанов всемирно известных брендов обеспечивает стабильную и надежную работу машины. Эта интеллектуальная электрическая система управления значительно снижает необходимость ручного вмешательства, повышая эффективность работы и сводя к минимуму риск эксплуатационных ошибок.

Дополнительные функции

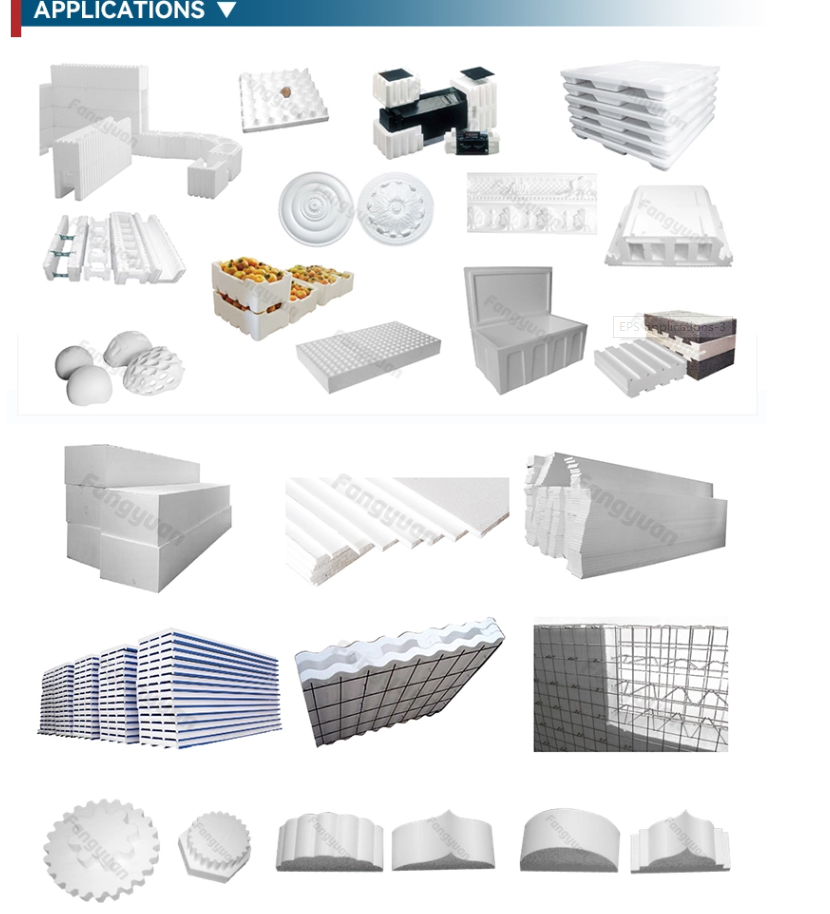

- Автоматическая система взвешивания плотности: Эта дополнительная система может быть встроена в тех случаях, когда требуется максимальная точность контроля плотности материала. Компания использует передовые технологии взвешивания и измерения для постоянного мониторинга и регулировки плотности гранул EPS в ходе производственного процесса. Это дает производителям возможность производить пенопласт с индивидуальными профилями плотности, отвечающими конкретным требованиям широкого спектра применений: от высокоэффективной изоляции до сложной конструкции упаковки.

- Вторичное устройство расширения: доступно в качестве дополнительного расширения для моделей SPJ130 и SPJ160. Это устройство расширяет возможности расширения машины. Он облегчает вторую стадию расширения, позволяя производить пену с еще более низкой плотностью и более тонкой клеточной структурой. Это особенно выгодно для применений, которые требуют улучшенных изоляционных свойств или легких пенопластовых изделий, предоставляя производителям гибкость для удовлетворения разнообразных и развивающихся потребностей рынка.

Ключевые преимущества

- Энергоэффективная работа

Усовершенствованные системы управления паром, давлением и температурой машины разработаны с учетом энергосбережения как основного принципа конструкции. Точно регулируя давление и расход пара, сводя к минимуму колебания температуры и оптимизируя общий профиль энергопотребления, машина достигает значительной экономии энергии без ущерба для качества производства пены. Это не только снижает эксплуатационные расходы, но и способствует экологической устойчивости, что согласуется с растущим глобальным акцентом на энергоэффективные производственные практики. - Высокая эффективность производства

Функции автоматизации, встроенные в машину, такие как электронная система наполнения и контроль давления, являются краеугольным камнем ее высокой эффективности производства. Автоматизированная система наполнения обеспечивает быструю и точную подачу материала, исключая трудоемкий и подверженный ошибкам процесс ручного наполнения. Система контроля давления оптимизирует процесс вспенивания, сокращая время производственного цикла и увеличивая производительность. Эти усовершенствования, основанные на автоматизации, приводят к сокращению сроков выполнения работ, снижению трудозатрат и, в конечном итоге, к повышению прибыльности производителей. - Стабильная и надежная работа

Надежная система ПЛК и использование высококачественных компонентов известных брендов обеспечивают долгосрочную стабильность и надежность машины. Возможности самодиагностики и исправления ошибок системы ПЛК обеспечивают бесперебойную работу, сводя к минимуму возникновение сбоев и непредвиденных простоев. Высококачественные компоненты, обладающие проверенной долговечностью и производительностью, выдерживают суровые условия непрерывной эксплуатации, обеспечивая стабильную и надежную производственную платформу. Эта стабильность и надежность необходимы для соблюдения производственных графиков, поддержания удовлетворенности клиентов и создания репутации производителя качества и надежности. - Экономичный

Оптимизируя потребление материалов и энергии, машина для изготовления шариков из пенополистирола EPS становится высокорентабельным решением для крупномасштабного производства пенопласта. Точный контроль использования материала, обеспечиваемый такими функциями, как автоматизированная система наполнения и контроль уровня материала, сводит к минимуму отходы и максимально повышает использование сырья. Энергоэффективная конструкция дополнительно снижает эксплуатационные расходы, что приводит к значительному снижению общей стоимости единицы произведенного пенопласта. Такая экономическая эффективность делает машину привлекательной инвестицией для производителей, стремящихся повысить свою конкурентоспособность на рынке, сохраняя при этом прибыльность.

Заключение

Машина для изготовления шариков из пенополистирола EPS представляет собой передовую и энергоэффективную модель вспенивания пенополистирола, неизменно обеспечивающую результаты высочайшего качества. Будь то упаковка, изоляция или любая другая область, где пенополистирол является ключевым ингредиентом, эта машина обеспечивает непревзойденную точность, эффективность и долгосрочную надежность. Для производителей, стремящихся создать высокопроизводительную и экономичную систему производства пенопласта, эта машина является образцовой инвестицией, способной произвести революцию в их производственных возможностях и добиться успеха на высококонкурентном рынке.

Свяжитесь с нами для получения более подробной информации или запроса индивидуального решения, адаптированного к вашим производственным потребностям!

Машина для изготовления шариков из пенополистирола оснащена набором основных и высокопроизводительных компонентов. Сушилка из нержавеющей стали, изготовленная из высококачественной нержавеющей стали, обладает замечательной коррозионной стойкостью и свойствами теплопроводности. Он эффективно сушит сырье EPS, обеспечивая постоянное содержание влаги, что имеет решающее значение для последующего процесса вспенивания. Винтовой конвейер с высокоточными винтовыми скребками и приводом с регулируемой скоростью транспортирует материал с точно выверенной скоростью, предотвращая засорение или нарушения потока материала. Система наполнения, включающая современные клапаны и высокоточный механизм дозирования, обеспечивает плавную и контролируемую подачу материала в машину. Просеивающее устройство, оснащенное регулируемыми сетками самых мелких допусков, тщательно отфильтровывает любые частицы слишком большого или маленького размера, тем самым гарантируя производство шариков пенополистирола одинакового размера и высокого качества.

Машина оснащена усовершенствованным редуктором давления и системой ПИД-регулирования. Редуктор давления, использующий передовую технологию клапанов, способен осуществлять бесконечно малую регулировку давления пара, обеспечивая непоколебимую и стабильную подачу пара. Система ПИД-регулирования с помощью сложного механизма обратной связи постоянно отслеживает и исправляет любые отклонения давления пара, тем самым поддерживая точную и постоянную среду пара. Такая синергия компонентов не только обеспечивает надежное и воспроизводимое расширение пены, но также эффективно смягчает любые потенциальные колебания качества материала, что приводит к неизменно превосходному конечному продукту.

Высокочувствительный датчик давления, органично интегрированный в рабочую структуру машины, в сочетании с многопаровой системой отвода пара обеспечивает безупречный режим контроля давления. Датчик давления благодаря быстрому реагированию и исключительной точности мгновенно обнаруживает любые колебания давления в расширительной камере. Многопаровая вытяжная система, состоящая из нескольких стратегически расположенных вентиляционных отверстий и клапанов, выводит излишки пара точно калиброванным образом, тем самым поддерживая стабильное давление на протяжении всего процесса вспенивания. Такой тщательный контроль давления не только сокращает потребление пара, но и повышает эффективность работы, что приводит к повышению производительности и экономии затрат.

Система контроля температуры машины — это чудо технологических инноваций. В нем используется высокоточный датчик температуры и пропорциональный клапан сжатого воздуха. Датчик температуры с его расширенными возможностями измерения и точной калибровкой точно измеряет температуру внутри расширительной камеры с поразительной степенью точности. Пропорциональный клапан сжатого воздуха, реагируя на сигналы датчика в реальном времени, точно регулирует поток охлаждающего воздуха, тем самым поддерживая точную и стабильную температуру расширения. Это имеет особое значение для производства пены высокой плотности, поскольку не только сводит к минимуму разрушение шариков, но и оптимизирует общие физические свойства пены, одновременно обеспечивая существенную экономию энергии в процессе нагрева.

Машина для производства шариков пенополистирола оснащена современной и точной системой контроля уровня материала, в частности, вибрирующими датчиками уровня. Эти датчики, работающие по принципу частотной модуляции вибрации, точно определяют высоту и плотность материала внутри машины. Это позволяет точно контролировать плотность, эффективно снижая до минимума допуск по плотности и обеспечивая замечательную степень консистенции пены. Постоянный контроль уровня материала способствует производству шариков пенопласта с одинаковыми физико-механическими свойствами, отвечающими самым строгим стандартам качества.

Машина имеет интуитивно понятный и удобный интерфейс с сенсорным экраном, с помощью которого операторы могут легко устанавливать желаемый вес наполнения. Используя электронную систему взвешивания высочайшей точности, машина автоматически выполняет процесс загрузки материала с безошибочной точностью. Этот автоматизированный механизм наполнения не только исключает вероятность человеческой ошибки, но также оптимизирует использование материалов, сводя к минимуму отходы и максимизируя эффективность. Полная интеграция сенсорного управления и электронной системы взвешивания оптимизирует производственный процесс, повышая общую производительность и сокращая время производственного цикла.

Машина оснащена современной системой управления ПЛК и высокоинтерактивным интерфейсом с сенсорным экраном. ПЛК, обладающий мощными вычислительными возможностями и обширными функциями программирования, с непревзойденной точностью управляет каждым аспектом работы машины. Интерфейс сенсорного экрана предоставляет операторам визуальную и интуитивно понятную платформу для мониторинга и настройки параметров машины. Использование высококачественных электронных компонентов и клапанов всемирно известных брендов обеспечивает стабильную и надежную работу машины. Эта интеллектуальная электрическая система управления значительно снижает необходимость ручного вмешательства, повышая эффективность работы и сводя к минимуму риск эксплуатационных ошибок.

Усовершенствованные системы управления паром, давлением и температурой машины разработаны с учетом энергосбережения как основного принципа конструкции. Точно регулируя давление и расход пара, сводя к минимуму колебания температуры и оптимизируя общий профиль энергопотребления, машина достигает значительной экономии энергии без ущерба для качества производства пены. Это не только снижает эксплуатационные расходы, но и способствует экологической устойчивости, что согласуется с растущим глобальным акцентом на энергоэффективные производственные практики.

Функции автоматизации, встроенные в машину, такие как электронная система наполнения и контроль давления, являются краеугольным камнем ее высокой эффективности производства. Автоматизированная система наполнения обеспечивает быструю и точную подачу материала, исключая трудоемкий и подверженный ошибкам процесс ручного наполнения. Система контроля давления оптимизирует процесс вспенивания, сокращая время производственного цикла и увеличивая производительность. Эти усовершенствования, основанные на автоматизации, приводят к сокращению сроков выполнения работ, снижению трудозатрат и, в конечном итоге, к повышению прибыльности производителей.

Надежная система ПЛК и использование высококачественных компонентов известных брендов обеспечивают долгосрочную стабильность и надежность машины. Возможности самодиагностики и исправления ошибок системы ПЛК обеспечивают бесперебойную работу, сводя к минимуму возникновение сбоев и непредвиденных простоев. Высококачественные компоненты, обладающие проверенной долговечностью и производительностью, выдерживают суровые условия непрерывной эксплуатации, обеспечивая стабильную и надежную производственную платформу. Эта стабильность и надежность необходимы для соблюдения производственных графиков, поддержания удовлетворенности клиентов и создания репутации производителя качества и надежности.

Оптимизируя потребление материалов и энергии, машина для изготовления шариков из пенополистирола EPS становится высокорентабельным решением для крупномасштабного производства пенопласта. Точный контроль использования материала, обеспечиваемый такими функциями, как автоматизированная система наполнения и контроль уровня материала, сводит к минимуму отходы и максимально повышает использование сырья. Энергоэффективная конструкция дополнительно снижает эксплуатационные расходы, что приводит к значительному снижению общей стоимости единицы произведенного пенопласта. Такая экономическая эффективность делает машину привлекательной инвестицией для производителей, стремящихся повысить свою конкурентоспособность на рынке, сохраняя при этом прибыльность.

QQ

QQ